Diagnostic de comportement en production.

Le diagnostic de comportement en production consiste à analyser des conséquences de comportements observés en termes de bénéfice et de déficit potentiel associé, par rapport aux comportements prescrits du manuel d'exploitation de rotatives industrielles à gros débit. Cette étude s'inscrit dans le programme PROSPER du CNRS et en collaboration avec l'INRS, avec un constructeur de rotatives d'imprimerie et deux utilisateurs de ces rotatives.

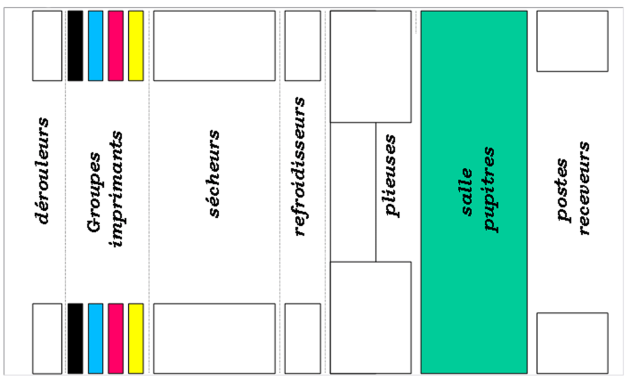

D'une manière générale, ce type de machines se décompose en blocs fonctionnels principaux :

En début de chaque ligne un dérouleur permet d'alimenter la ligne en papier. Il est suivi de quatre blocs imprimant (noir, bleu, magenta et jaune) qui assurent l'impression offset. Ensuite, la bande de papier passe dans un sécheur, puis dans un refroidisseur. C'est alors que la bande entre dans la plieuse pour être coupée et pliée selon le type de produit ou cahier. Les cahiers sont alors convoyés dans la salle des pupitres. Si les exemplaires sont acceptables (selon le point de vue des opérateurs), les exemplaires sont convoyés vers le poste receveur, sinon ils sont mis au rebut. Les lignes étudiées permettent d'imprimer des produits de 24 pages et peuvent être assemblées afin de permettre une production de cahiers de 48 pages.

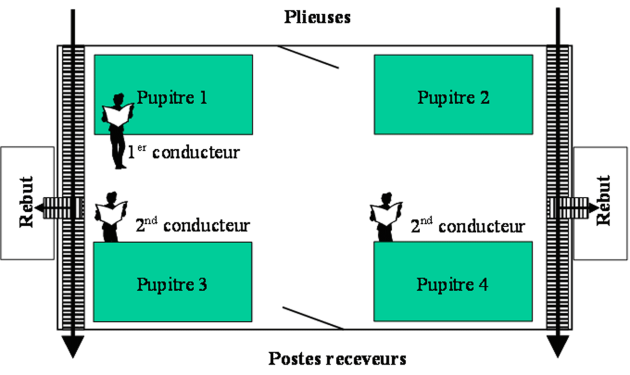

L'effectif minimum est de quatre personnes pour une ligne simple: un premier conducteur, un second conducteur, un bobinier et un receveur. Lorsque les lignes sont doublées, un autre second conducteur est nécessaire :

Le poste de travail du bobinier se trouve en début de lignes. Celui-ci alimente en bobines les dérouleurs. De plus, il veille à ce que l'opération de collage entre bobines s'effectue correctement. Le receveur est en fin de ligne pour alimenter en plaquettes les empileuses, veiller au bon approvisionnement en palettes, contrôler le bon fonctionnement du stacker (système d'empilage automatique), etc. Quant aux conducteurs, leur poste de travail est constitué de plusieurs pupitres de contrôle, à partir desquels ils peuvent paramétrer les lignes.

Quatre phases principales de fabrication d'un produit ont été identifiées :

La phase de réglage et de préparation d'un nouveau travail. Il s'agit de préparer les bandes de papier nécessaires, de mettre en place les plaques contenant le négatif du motif à imprimer, de contrôler l'état de différents éléments de la rotative (par exemple, contrôle de l'état des blanchets qui permettent l'impression de type offset par mélange entre l'encre et l'eau, contrôle de l'état de la plieuse, etc.), de placer le papier depuis le dérouleur jusqu'à la plieuse, de saisir les caractéristiques du papier, de l'encre, de paramétrer les plis et les découpes du papier, etc.

La phase de mise aux bonnes. Durant cette phase, les conducteurs effectuent les réglages en ligne en contrôlant les premiers exemplaires d'essai produits à vitesse réduite. Le premier conducteur s'attache au contrôle de la précision du pli et du repérage (i.e., superposition des couleurs). Le second conducteur se charge des niveaux de couleurs, en contrôlant l'ouverture ou la fermeture de 32 visses pour le jet d'encre sur chaque face d'impression et chaque couleur. Quand le premier conducteur juge que la qualité est satisfaisante, les exemplaires sont aiguillés vers le poste receveur. A cet instant, la vitesse est augmentée jusqu'à la vitesse de croisière.

La phase d'émission du BAT (Bon A Tirer). Durant une courte période après la phase de mise aux bonnes, les seconds conducteurs optimisent l'ajustement des niveaux des couleurs. Leur référentiel jusqu'à présent est un "cromalin", exemplaire sur papier de qualité supérieure qui a été établi par le client. Comme le papier n'est pas de même nature et le procédé d'impression différent, il est impossible d'obtenir un rendu de couleur exactement identique. Quand le second conducteur a obtenu le réglage optimal, selon l'avis du contremaître, un exemplaire est retiré. Cet exemplaire, le BAT, constitue le nouveau référentiel. De plus, il est archivé et accessible par le client en cas de litige.

La phase de roulage. Durant cette phase, les conducteurs ont principalement une tâche de surveillance. La fréquence de contrôle des exemplaires diminue (1 à 2 exemplaires par quart d'heure). Les contrôles sont souvent déterminés par les changements de bobines de papier au cours desquels un lavage automatique des blanchets et un collage manuel des bandes sont réalisés. Ce lavage et ce collage nécessitent une mise au rebut et peuvent modifier la qualité d'impression. Les niveaux des couleurs ou le repérage par exemple doivent alors être corrigés.

Des observations ont été effectuées sur le terrain chez deux clients exploitant ce type de rotative industrielle à gros débit. Les comportements réels ont pu être identifiés et comparés avec ceux prescrits au travers des manuels d'utilisation ou des règles de sécurité ou d'usage fournis par le concepteur de celle-ci. Pour les comportements ajoutés, le comportement de référence est celui qui existerait sans l'existence du comportement observé, et ce dans les mêmes conditions d'exploitation.

Les comportements observés ont été évalués en terme de bénéfice et de déficit potentiel. L'analyse de ces conséquences s'appuie sur quatre critères de performance :

La charge de travail est définie comme le nombre d'opérations sur la machine.

La sécurité est analysée par rapport aux consignes du concepteur. Celles-ci permettent d'éviter l'exposition des utilisateurs à certains dangers: dangers de chute, d'écrasement, de coupure, dangers liés au bruit, à l'utilisation de produits toxiques, dangers d'incendie, d'électrocution, etc.

La qualité des exemplaires est définie par rapport au résultat de l'impression et de son suivi. Elle prend en compte le nombre d'exemplaires acceptés (i.e. , mis aux bonnes).

La production prend en compte le temps de roulage de la machine. Elle est liée au fait qu'un arrêt de celle-ci coûte relativement cher (environ 1550 € par heure).

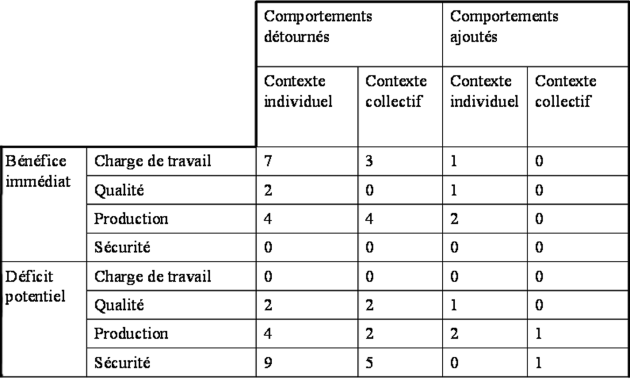

En prenant en considération qu'un même comportement peut affecter plusieurs de ces critères, 20 comportements détournés, et 4 comportements ajoutés ont été identifiés. Deux contextes ont été retenus : le contexte individuel si un opérateur est concerné, et le contexte collectif lorsqu'un groupe d'opérateur est impliqué. Pour les comportements ajoutés, les bénéfices et déficits potentiels sont identifiés à partir d'une situation avec le même contexte opérationnel mais sans le comportement observés. Pour les comportements détournés, ils sont identifiés à partir des comportements prescrits dans le manuel d'utilisation de l'outil de production. Les bénéfices et déficits potentiels prédominants de l'ensemble des comportements observés ont été reportés ci-dessous :

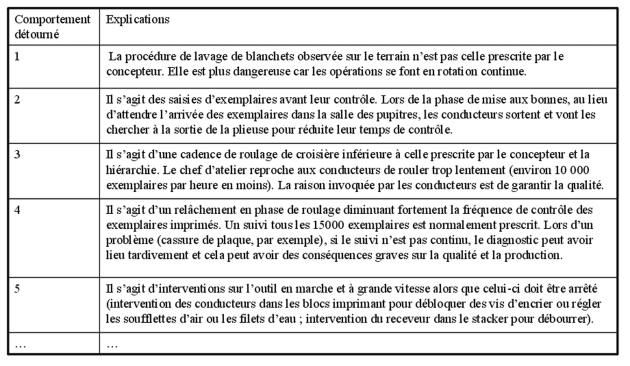

Les comportements détournés sont des violations par rapport à des prescriptions prédéfinies :

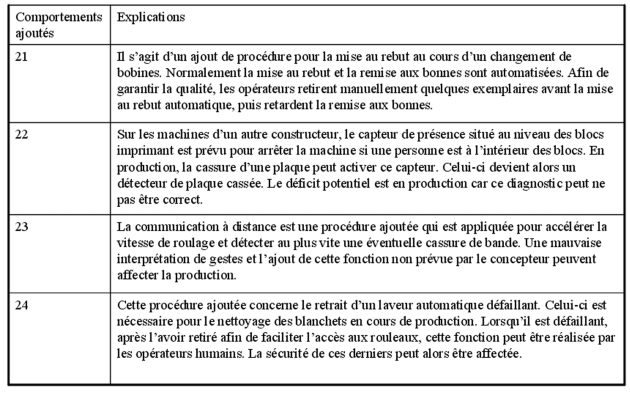

Les comportements ajoutés correspondent à de nouvelles utilisations ou exploitations de l'outil de production sans qu'il existe de référence explicite dans le manuel d'utilisation des machines :

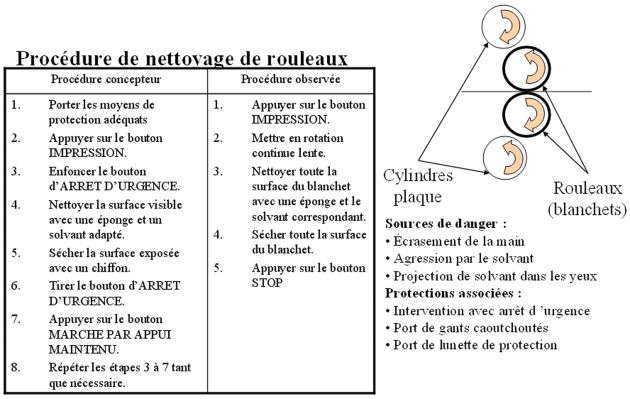

A titre d'exemple, la dérive n°1 concerne un non respect de procédure lors du lavage de rouleaux (i.., blanchets) à l'arrêt. En effet, avant chaque nouvelle impression, les blanchets doivent être nettoyés suivant la procédure préconisée par le concepteur. La procédure observée montre que le blanchet est lavé et séché alors qu'il est en rotation. Ainsi, la procédure appliquée par les opérateurs permet de gagner 50 secondes en moyenne par lavage. L'intervention sur l'outil en marche et l'absence du port de protections adéquates exposent les opérateurs à plusieurs dangers : écrasement de la main, agression de la peau par le solvant et projection de solvant dans les yeux.

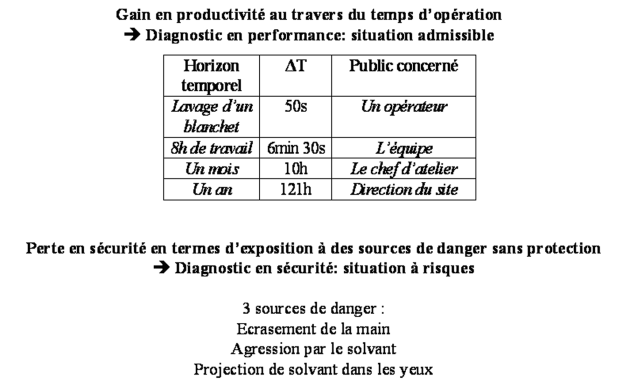

Une fiche diagnostic peut alors être réalisée pour chaque comportement observé, en intégrant les effets à court, moyen et long termes. Par exemple, pour la dérive n°1 qui permet de gagner 50 secondes en moyenne par rouleau, comme il y a 8 rouleaux à nettoyer, la phase de préparation des blanchets est diminuée de 6 minutes et 40 secondes, ce qui peut représenter un gain de 10h par mois voire 121h par an :